【New Balance】スタビライザーから学ぶ”2種類”のTPU

FANS.浅草本店のYUMA.です。

靴修理してて怖いことがあります。

それは……

「パッと見なんともないのに触ったら崩壊するTPU」です。

具体的に言うとニューバランス(以降NB)のスタビライザー(NBのロゴが入った黒いサポートパーツ)です。

元々固いプラスチックなんですが直射日光や加水分解によって実は非常に劣化している、というパターンがあります。画像のように見た目でわかるクラックが入ってる場合もあれば、目に見えるダメージが全然ない場合もあります。

過去にも、ソールをひっぺがしたらその力でスタビライザーが砕け散って、頭を抱えたことも。。。

例えるなら、限界のジェンガを渡された気分。あるいは限界の黒ひげ危機一髪。もしくはワニワニパニックでもいい。

とにかく劣化しやすいTPUは修理屋泣かせな素材なのです。

せっかくなので今日は「TPU」とはどんな素材なのかもっと詳しくお話しします。

「TPU」とは熱可塑性ポリウレタン(Thermoplastic Polyurethane)またはポリウレタン系熱可塑性エラストマーの略です。

……今、このブログを読む気が失せていったそこのあなた。

その判断は正しいです。なんですかこの横文字&漢字の羅列。

そう、今日のブログはかなり同業様向けの内容です。

とは言え、

普段から当ブログをご愛読いただいている読者の皆様も、この機会にぜひ修理屋と近い目線で靴の素材を知って欲しい。

日常生活にはまったく役立ちませんが、まぁまぁ面白いとおもいます。

なるべくカジュアルな表現をしていきますが、どうしても専門用語がでてきますので

深堀りしたい方は各自ググってください。

「TPU」。

ひらたく言えば、「ポリウレタン」で構成された「熱を加えると形がかわる樹脂(プラスチック)」のことです。

TPUは強度、弾性、耐摩耗性、耐屈曲性、耐油性に優れた性質を持っています。

「ん?このスペック、靴底にピッタリなのでは。」

その通り。靴のソールパーツとして普及しています。

しかし弱点もまたあり。

TPUは加水分解のリスクがとても高いのです。

※加水分解については以前のブログで詳しく書いてます。

~REDWINGから加水分解を考えてみた②~なぜ加水分解を起こすのか

加水分解とは水分とポリウレタンに含まれるエステル結合が結びつくことで、組織が酸とアルコールに分解されてしまうことを指します。

優れた特性をもつTPUですが数年でボロボロに崩壊する可能性も有しているのです。

これさえなければ……。

ところがどっこい、「TPUは加水分解しない」という話もときたま耳にします。

それはTPUの種類が違うため。

実はTPUにはいくつかの種類があります。

加水分解を起こすポリエステル系TPUに対し、加水分解を非常に起こしにくいポリエーテル系TPUが存在します。

その名の通りエーテル結合と呼ばれる構造になっています(「なっています」などと、さも知った風に書いてますが具体的にどう繋がっている構造か私はよくわかっていません。ひらたく言えば水とくっつきにくいってことみたいです。)

エーテル結合を持つポリエーテル系TPUにはある特徴があります。

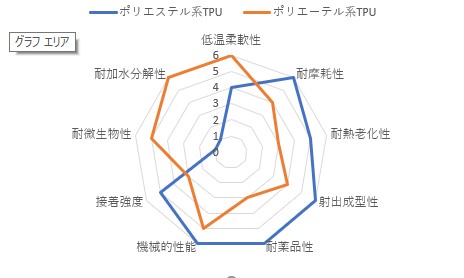

エステル系TPUの大きな弱点である耐加水分解性と耐微生物性(あまりイメージないかもしれませんが、ウレタン系は微生物分解されるエラストマー(弾性工業用材料)なのです)が高く経年劣化に強いという点です。

「ならエーテル系TPUを使えばいいじゃん」

という声もあるかとおもいますがエーテル系TPUが優れているのはそれらの点のみ※。

ソールに必要な性能に限って言えば、エステル系TPUの方がほぼほぼ優れております。

※エーテル系はソフトセグメントという構造になっていて、「柔らかい」という性状を持っています。たとえばウレタンのクッションや枕とかはこのエーテル系が使われていたりするのです。そもそも求められるシーンがまるで違っているのですね。

以下にそれぞれのスペックを比較したグラフを作ってみました。細かい数値は入れてないので目安程度ですが特徴の違いがおおむねわかるはずです。

(ちなみにグラフで比較するとエステル系の低温柔軟性が低いように思えますが、TPUはそもそも低温脆化温度が結構低いので大丈夫です。-60℃くらいまでは物性が安定しています。)

加水分解することがわかっていたとしてもメーカーがポリエステル系を採用し続けるのは、

ソール部材として見過ごせないこれらの大きなメリットがあるからなのです。

さらにNBのスタビライザーに用いられる大きな要因としては射出成形性の良さもポイントです。

ドロドロに溶かしたTPUを金型に注入して成型します。

複雑な形状でも簡単に量産することができます。

大量生産を前提とするスニーカーにおいては非常に効率の良い方法と言えるでしょう。

たとえ加水分解の宿命が待っていようとも、そもそもの耐用年数が短いスニーカーなら

TPUひとつの加水分解リスクなどメリットに比べればなんてことありません。

そういうわけで我々は今後もTPUとの闘いを続けていくことになるでしょう。

しかし、直しにくい靴をどう直すか考えるのも楽しかったりします。